-

Model:

2025-08-18

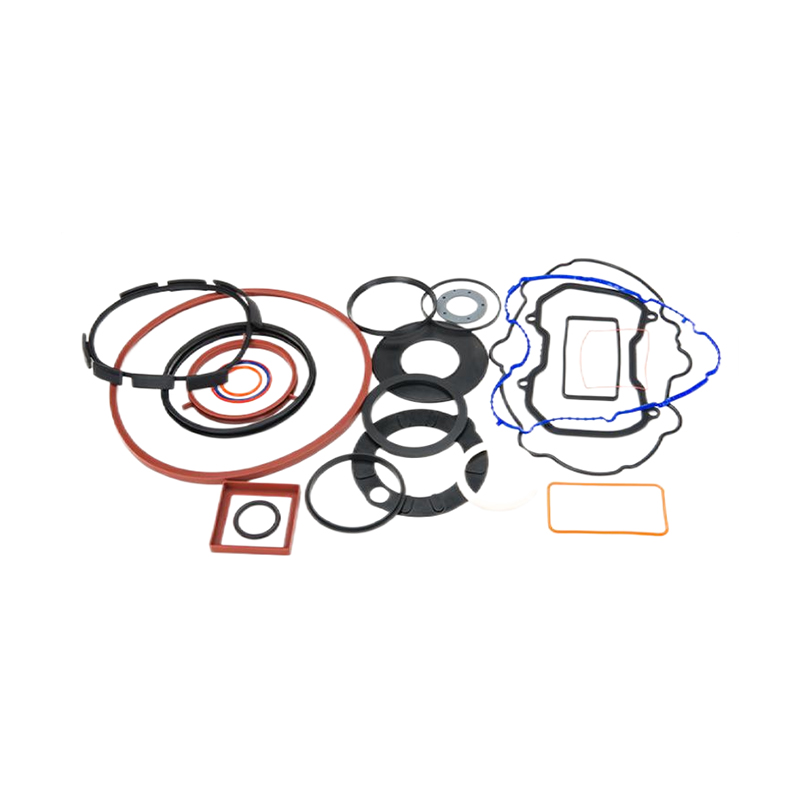

I den komplicerede web i den moderne industri, hvor rørledninger krydser som arterier og maskiner brummer med nådeløs energi, findes der en klasse af komponenter, så ydmyge, at de ofte overses - alligevel så kritiske, at de kan gøre eller bryde et helt system. Gummipakninger, sæler og skiver kan virke beskedne, men de er de tavse værger om industriel integritet. Disse elastiske arbejdsheste fylder mikroskopiske huller mellem metalflanger, tætningsrotationsskaft mod væskelækage og pudeforbindelser for at forhindre slid. Fra de højtryksdamplinjer i kraftværker til præcisionsventilerne for farmaceutiske fabrikker, fra de hydrauliske systemer for konstruktionsmaskiner til VVS -netværk i vores hjem, sikrer de, at væsker, gasser og endda forurenende stoffer forbliver nøjagtigt, hvor de hører hjemme. En enkelt mislykket segl kan udløse katastrofale lækager, kostbar nedetid, miljøfarer eller endda sikkerhedshændelser. At forstå deres rolle, vælge den rigtige type og prioritere kvalitet er således ikke kun et spørgsmål om effektivitet - det er en hjørnesten i ansvarlig industriel operation.

Gummipakninger er de usungne helte med forebyggelse af lækage og danner den første forsvarslinje i utallige industrielle systemer. Deres kernefunktion er vildledende enkel: at komprimere mellem to parringsoverflader (såsom flanger, låg) og fylde uregelmæssigheder, hvilket skaber en uigennemtrængelig barriere. Men deres indflydelse er dybtgående.

Overvej et kemisk forarbejdningsanlæg, hvor ætsende syrer strømmer gennem miles af rør. En korrekt udvalgt gummipakning - resistente for de specifikke kemikalie, temperatur og tryk på linjen - forebygger giftige lækager, der kan skade arbejdstagere eller forurene økosystemer i nærheden. I kraftproduktionsfaciliteter er damprør med høj temperatur afhængige af pakninger til at indeholde damp; En fiasko her kan føre til eksplosioner eller nedlukninger, der koster millioner. Selv i hverdagens VVS sikrer gummi -skiver i vandhaner eller ventiler, at vand flyder, hvor det er beregnet til at undgå affalds- og vandskader.

Ud over forebyggelse af lækage absorberer gummipakninger også vibrationer, hvilket reducerer slid på metalkomponenter og udvidelse af udstyrs levetid. Deres elasticitet giver dem mulighed for at tilpasse sig termisk ekspansion og sammentrækning og opretholde en tæt tætning, selv når temperaturerne svinger. Kort sagt, disse små komponenter er limet, der holder industrisystemer sammen, hvilket gør dem til ikke-forhandlinger af sikkerhed, effektivitet og bæredygtighed.

Ikke alle gummi er skabt lige. Nøglen til effektiv forsegling ligger i at matche materialet til 工况 (driftsbetingelser) - og industrielle miljøer er notorisk utilgivelige. Fra brændende varme til frysende kulde, fra aggressive kemikalier til tung olieeksponering, kan det rigtige materiale betyde forskellen mellem en tætning, der varer år og et, der mislykkes i uger.

Fluoroelastomers (FKM/Viton®) : Mesterne for høj temperatur og kemisk modstand. Disse materialer trives i miljøer op til 200 ° C (og endda 260 ° C i korte perioder), hvilket gør dem ideelle til rumfartsmotorer, olieraffinaderi og industrielle ovne. De modstår også brændstoffer, opløsningsmidler og syrer, hvilket gør dem uundværlige i hård kemisk behandling.

Nitrile gummi (NBR) : Arbejdshesten af oliebestandighed. Fundet i bilmotorer, hydrauliske systemer og brændstoflinjer, udmærker NBR sig ved at modstå oliebaserede væsker, fedt og mineralolier. Det fungerer pålideligt mellem -40 ° C og 120 ° C, hvilket afbalancerer ydelsen med overkommelige priser -en favorit til industrielle maskiner.

EPDM (Ethylene Propylene Dien Monomer) : Korrosions- og forvitringseksperten. EPDM står stærk mod vand, damp, ozon og milde syrer/alkalier, hvilket gør det perfekt til VVS-systemer, udendørs udstyr og fødevareforarbejdning (hvor FDA-godkendte kvaliteter er tilgængelige). Det håndterer temperaturer fra -50 ° C til 150 ° C, trives under både frysning og kogende forhold.

Silikone gummi (VMQ) : Den alsidige allrounder. Silikone tilbyder fremragende fleksibilitet på tværs af et bredt temperaturområde (-60 ° C til 230 ° C) og er biokompatibelt, hvilket gør det ideelt til medicinsk udstyr, udstyr til fødevarekvalitet og applikationer med høj varme som ovne eller dampventiler. Selvom det er mindre kemisk modstandsdygtigt end FKM, gør dens tilpasningsevne det til en hæfteklamme i forskellige industrier.

Neopren (CR) : Den holdbare multi-tasker. Bestandig over for olie, ozon og fysisk slid, bruges neopren ofte i pakninger til kølesystemer, bildørsæler og udendørs maskiner. Det afbalancerer fleksibilitet med styrke, der fungerer godt i temperaturer fra -40 ° C til 120 ° C.

Valg af det rigtige materiale kræver analyse af tre kritiske faktorer: mediet (væske/gas, der er forseglet), temperaturområdet og tryk. En uoverensstemmelse - ligesom ved hjælp af NBR i en stærk syrelinie - garanterne for tidlig fiasko.

Flangede forbindelser - hvor twopipeline eller udstyr ender er forbundet med en flange og bolte - er allestedsnærværende i industriel rørledning. Her er flangerede gummipakninger linjepinden for pålidelig tætning, designet til at komprimere mellem flangerne og modstå den fulde kraft af systemets tryk.

Standardflangerede pakninger leveres i almindelige størrelser (f.eks. ANSI, DIN, JIS) og materialer, der er egnede til rutinemæssige applikationer som vandrørledninger eller luftsystemer med lavt tryk. Men mange industrielle opsætninger kræver tilpasning af tilpasning. Ikke-standard flangestørrelser, uregelmæssige former eller ekstreme forhold (f.eks. Højtryksdamp med slibende partikler) kræver pakninger, der er skræddersyet til nøjagtige specifikationer.

Brugerdefineret flangeret gummipakning involverer præcisionsteknik:

For eksempel kan et raffinaderi, der håndterer højtryks råolie, kræve en brugerdefineret FKM-pakning med en metalkerne til stivhed, mens et fødevareforarbejdningsanlæg kunne have brug for en FDA-godkendt EPDM-pakning med en glat overflade for at forhindre bakterieopbygning. Tilpasning er ikke en luksus-det er den eneste måde at forsegle ikke-standardsystemer sikkert på.

Mens pakninger håndterer storskala flangeforsegling, gummiforvaskere og forseglingsring tackle mere specialiserede roller, hvor præcision er vigtigst.

Gummi -skiver : Disse flade, diskformede komponenter bruges ofte under bolte, nødder eller vandhaner. Deres primære roller? Distribuer tryk for at forhindre overfladeskade, fungere som en buffer mod vibrationer og tilvejebringe grundlæggende tætning til applikationer med lavt tryk (f.eks. VVS-rør). For eksempel skal gummiforskallere til VVS modstå vand, milde kemikalier og temperaturændringer for at forhindre drypp.

Gummisætninger/o-ringe : Designet til dynamisk eller statisk tætning i trange rum. O-ringe, en almindelig type, er cirkulær og komprimerer til riller for at blokere væskestrømning-fundet i hydrauliske cylindre, pumper og ventiler. I modsætning til skiver håndterer de højere tryk og er kritiske for bevægelige dele (f.eks. Et stempel, der glider i en cylinder).

Begge ydelse afhænger af omhyggelige detaljer:

En enkelt gummikomponent kan virke triviel, men en holistisk tætningsstrategi forvandler industriel ydeevne. Overvej et fremstillingsanlæg, der er afhængig af hydrauliske presser: industriel olie-resistente gummisætning i industriel kvalitet i de hydrauliske linjer forhindrer olielækager, sikrer et konstant tryk og reducerer nedetid. I en farmaceutisk facilitet forsegler EPDM -pakninger i blandetanke mod sanitetsmidler, opretholdelse af sterile betingelser og overholdelse af strenge regler.

Omfattende løsninger går ud over at levere dele - de involverer samarbejde mellem ingeniører og leverandører til:

Resultatet? Nedsatte vedligeholdelsesomkostninger, færre ikke -planlagte nedlukninger og forbedret sikkerhed. For virksomheder handler dette ikke kun om forsegling-det handler om at låse op lang sigt pålidelighed og konkurrenceevne.

I sidste ende er gummipakninger, tætninger og skiver mere end blot komponenter. De er de usungne arkitekter af industriel stabilitet, hvilket sikrer, at maskinerne, der driver vores verden, kører sikkert, effektivt og bæredygtigt. Uanset om du anskaffer standarddele eller søger brugerdefineret flangeret pakning, er det ikke en udgift at investere i kvalitet og ekspertise - det er grundlaget for industriel succes.