-

Model:

2025-12-19

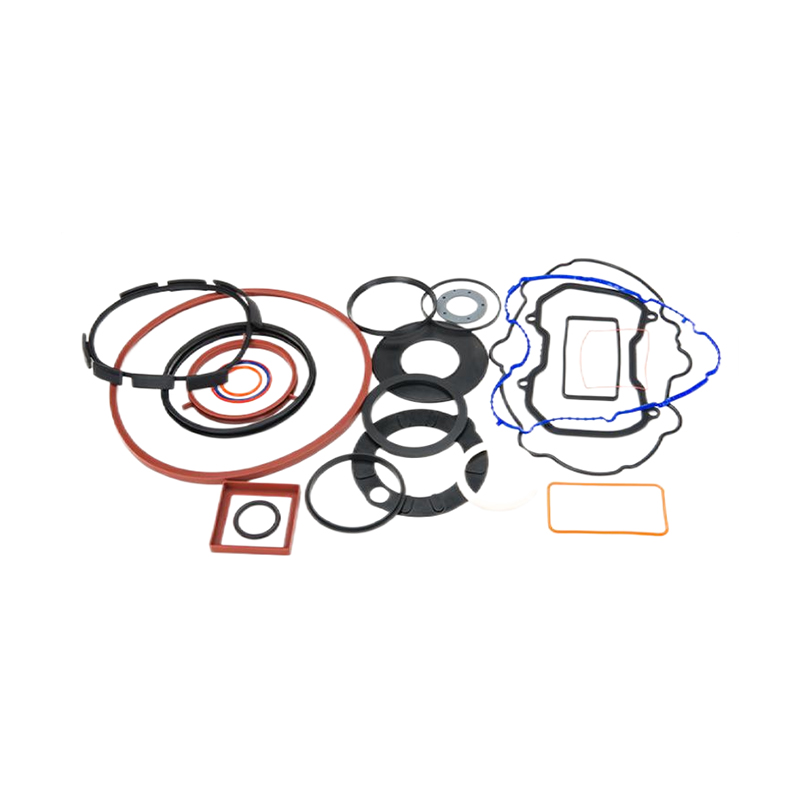

I den store verden af industrielle komponenter er få elementer så universelt kritiske, men ofte overset som den ydmyge gummiforsegling. Disse specialfremstillede barrierer står som tavse vogtere mod lækage, forurening, tryktab og indtrængen af miljøet. Rejsen fra et koncept til en pålidelig, højtydende brugerdefineret gummitætning involverer et sofistikeret samspil mellem materialevidenskab, præcisionsteknik og strenge tests. Denne omfattende guide dykker dybt ned i den specialiserede niche af skik gummipakninger , udforske de vigtigste overvejelser for udvælgelse, nuancerne i fremstillingen og deres centrale rolle på tværs af forskellige sektorer. Vi vil også undersøge mulighederne hos integrerede producenter som Jiaxing Tosun Rubber&Plastic Co., Ltd., hvis 15.000 kvadratmeter store facilitet og team på over 250 fagfolk, herunder 12 dedikerede formdesign- og formuleringsingeniører, eksemplificerer den tekniske dybde, der kræves for at transformere kundespecifikationer til fejlfrie, funktionelle tætninger.

Brugerdefinerede gummitætninger er langt fra at være generiske, hyldevarer. De er præcisionskomponenter, der er udviklet til at løse specifikke udfordringer inden for en defineret driftsramme. Deres primære funktion er at skabe en sikker, holdbar barriere mellem to eller flere overflader, samlinger eller miljøer. Denne barriere skal ofte fungere under ekstreme forhold, hvorfor det "brugerdefinerede" aspekt ikke er til forhandling til de fleste industrielle applikationer. En standard O-ring kan være tilstrækkelig til et lavtryksvandarmatur, men kritiske maskiner, bilsystemer eller rumfartsudstyr kræver tætninger, der er skræddersyet til nøjagtige dimensioner, materialeegenskaber og ydeevnekriterier.

Begrænsningerne ved standardtætninger bliver tydelige, når de står over for ingeniørmæssige udfordringer i den virkelige verden. En tætning skal muligvis bevare fleksibiliteten ved -40°C, modstå aggressive kemikalier ved 150°C eller udholde konstant dynamisk friktion i millioner af cyklusser. Generiske forseglinger er designet til gennemsnitlige forhold og almindelige medier. Når de anvendes på specialiserede scenarier, kan de fejle for tidligt, hvilket fører til katastrofale systemfejl, dyr nedetid og sikkerhedsrisici. Beslutningen om at investere i brugerdefinerede forseglinger er en beslutning om pålidelighed, lang levetid og samlede ejeromkostninger. Det er et ingeniørvalg, der prioriterer systemintegritet frem for kortsigtede omkostningsbesparelser på komponenter.

Processen med at skabe et brugerdefineret segl er et samarbejde om ingeniørarbejde. Det begynder med en grundig forståelse af ansøgningens "grænsebetingelser". Ingeniører skal overveje ikke kun de indvendige og ydre diametre, men også tætningskraften, pakdåsedesignet, kravene til kompressionssættet og arten af de overflader, der forsegles. For eksempel har en tætning til en roterende aksel (dynamisk) fundamentalt andre designkrav end en tætning til en statisk flangeforbindelse. Materialet skal vælges ikke kun for dets kemiske kompatibilitet, men også for dets ekstruderingsbestandighed, permeabilitet og langsigtede ældningsegenskaber under det specifikke servicemiljø.

Hjertet i enhver gummitætnings ydeevne ligger i dens materialesammensætning. Valg af den forkerte elastomer er den mest almindelige årsag til tætningsfejl. Valget er en kompleks balance mellem fysiske egenskaber, kemisk resistens, temperaturområde og omkostninger. Hver basispolymer har en unik profil, hvilket gør den velegnet til en række forskellige udfordringer.

Her er en sammenlignende oversigt over de vigtigste elastomermaterialer, der bruges til fremstilling af specialtætninger:

| Elastomer type | Temperaturområde (ca.) | Nøglestyrker | Typiske applikationer | Svagheder |

|---|---|---|---|---|

| Nitrilgummi (NBR) | -40°C til 120°C | Fremragende modstandsdygtighed over for olier, brændstoffer og fedtstoffer; god slidstyrke. | Brændstofsystemer til biler, hydrauliske tætninger, oliefeltudstyr. | Dårlig modstand mod ozon, sollys og vejrlig. |

| Fluorelastomer (FKM/Viton®) | -20°C til 200°C | Ekstraordinær kemisk og varmebestandighed; lav gaspermeabilitet. | Luftfart, kemisk behandling, højtemperatur bilindustrien. | Højere omkostninger; dårlig fleksibilitet ved lav temperatur. |

| Silikonegummi (VMQ) | -60°C til 225°C | Ekstremt bredt temperaturområde; fremragende fleksibilitet; god elektrisk isolering. | Fødevarer og medicinsk udstyr, høj/lav temperatur pakninger, apparattætninger. | Lav trækstyrke; dårlig slidstyrke. |

| Ethylen Propylen Dien Monomer (EPDM) | -50°C til 150°C | Overlegen modstandsdygtighed over for vand, damp, ozon og vejrlig. | Udendørs elektriske kabinetter, kølesystemer, vejrafskærmning til biler. | Dårlig modstandsdygtighed over for de fleste olier og kulbrinter. |

| Polytetrafluorethylen (PTFE) fyldte forbindelser | -200°C til 260°C | Næsten universel kemisk inerthed; ekstrem lav friktion. | Aggressive kemiske tætninger, systemer med ultrahøj renhed, ikke-smurte dynamiske tætninger. | Kan være tilbøjelig til at krybe; kræver præcist kirteldesign. |

Som tabellen illustrerer, er valget mellem f.eks. Nitril og FKM skarpt. Nitrilgummitætninger til brændstofsystemer er industristandarden for benzin- og dieselmodstand ved moderate temperaturer, hvilket giver en fremragende balance mellem ydeevne og omkostninger. Omvendt, for en applikation, der involverer varme, aggressive syrer, ville FKM være det utvetydige valg på trods af dens højere pris, da nitril ville nedbrydes hurtigt. Denne beslutningsmatrix understreger, hvorfor producenter som Jiaxing Tosun Rubber&Plastic Co., Ltd. ansætter dedikerede formuleringsingeniører. Deres ekspertise giver dem mulighed for ikke kun at vælge basispolymeren, men også at finjustere sammensætningen med specifikke fyldstoffer, blødgørere og hærdere for at opfylde nøjagtige kundespecifikationer for hårdhed, kompressionssæt eller farve.

Når først materialet er specificeret, er den fysiske skabelse af tætningen gennem præcisionsstøbning den næste kritiske fase. Kvaliteten af støbeformen og den valgte støbeproces påvirker tætningens dimensionsnøjagtighed, overfladefinish og indre integritet direkte - faktorer, der er afgørende for høj temperatur silikonegummi pakninger og alle præcisionstætninger.

De tre mest udbredte fremstillingsteknikker er kompressionsstøbning, sprøjtestøbning og transferstøbning. Hver har sine fordele og er udvalgt ud fra tætningens geometri, produktionsvolumen og materiale.

Selve formen er et mesterværk inden for præcisionsteknik. Formdesignere skal tage højde for materialets krympning under hærdning, udluftning for at tillade gasser at undslippe, og placeringen af porte og løbere (til sprøjte-/overførselsstøbning) for at sikre ensartet fyldning. For en virksomhed som Jiaxing Tosun, med sit team af 12 formdesigningeniører, er evnen til hurtigt og præcist at designe forme ud fra kundetegninger eller prøver en kernekompetence. Denne hurtige prototyping og værktøjskapacitet er det, der giver mulighed for effektiv produktion af ægte skræddersyede løsninger, der sikrer, at den endelige forsegling matcher designhensigten perfekt.

Anvendelsen af brugerdefinerede gummitætninger spænder over stort set alle sektorer af moderne industri. Hver sektor præsenterer et unikt sæt udfordringer, der driver specifikke design- og materialekrav.

Denne industri er storforbruger af specialtilpassede tætninger, krævende løsninger, der kan modstå hårde temperaturer under motorhjelmen, konstant eksponering for brændstoffer og smøremidler og dynamisk bevægelse. Tætninger findes i motorer (ventilstammetætninger, pakninger), transmissioner, brændstofindsprøjtningssystemer, elektrificeringskomponenter og i hele køretøjets chassis og karrosseri. Fremstødet for elektriske køretøjer (EV'er) skaber nye krav til tætninger, der isolerer højspændingskomponenter og styrer termiske grænseflader i batteripakker. Kravet til EPDM-svampgummidørtætninger er indbegrebet af denne sektor og giver den fleksible, holdbare og vejrtætte lukning, der er nødvendig for passagerernes komfort og køretøjets integritet. Disse tætninger skal modstå permanent kompression (så døren altid lukker tæt), tåle UV-nedbrydning og forblive fleksible under frostforhold.

I dette rige udsættes sæler for ekstreme tryk, frem- og tilbagegående eller roterende bevægelser og potentiel forurening. Hydrauliske cylinderstangstætninger er et perfekt eksempel på en brugerdefineret applikation med høj indsats. De skal indeholde væske under tryk, der kan overstige 5.000 psi, forhindre eksterne forurenende stoffer i at trænge ind i cylinderen og udvise minimal friktion for at sikre effektiv drift. Valget af materiale - ofte polyurethan eller specialiserede forbindelser - og læbedesignet er afgørende. En fejl her kan føre til lækager af hydraulikvæske, tab af systemtryk, beskadigelse af komponenter og miljøfarer. Producenter, der betjener dette felt, skal have robuste testprotokoller for at validere tætningsydelse under simulerede driftsforhold.

Her overskrider tætningskravene ren mekanisk funktion. Materialer skal være ikke-toksiske, ikke-absorberende og i overensstemmelse med strenge regulatoriske standarder (såsom FDA, USP Class VI eller EU 1935/2004). Silikonegummi er et hyppigt valg på grund af dets inerthed og brede temperaturtolerance for sterilisering (autoklavering). Tætninger i denne sektor kræver ofte ultraglatte overflader for at forhindre bakterieophobning og skal fremstilles i renrumsforhold for at undgå partikelforurening. Designet af fødevaregodkendte silikonegummiekstruderinger til behandlingsudstyr eller emballeringsmaskiner fremhæver behovet for brugerdefinerede profiler, der er nemme at rengøre, modstandsdygtige over for rengøringskemikalier og opretholder en ensartet forsegling for at beskytte produktets renhed.

Pålideligheden af en tilpasset gummitætning er kun så god som verifikationsprocessen bag den. Omfattende test er ikke-valgfrit, der går ud over simple dimensionskontrol for at evaluere ydeevne under simulerede eller accelererede livsbetingelser.

Et strengt QA-program vil omfatte en kombination af følgende test, ofte udført både på råmaterialer og færdige forseglinger:

Tilstedeværelsen af et dedikeret teknisk inspektionshold, såsom teamet på 20 personer hos Jiaxing Tosun, er et betydeligt aktiv. Det giver mulighed for løbende kontrol i processen under produktion og endelig batchcertificering før forsendelse. Denne interne kapacitet sikrer, at hver batch af skik rubber seals lever op til de aftalte specifikationer, hvilket giver kunden ensartet kvalitet og ydeevne, batch efter batch. Det forvandler kvalitet fra et endeligt kontrolpunkt til en integreret del af produktionskulturen.

Skikkens område gummitætning er ikke statisk. Det bliver formet af stærke tendenser inden for materialevidenskab, digitalisering og globale industribehov. Udviklingen af nye elastomerblandinger med forbedrede egenskaber - såsom højere temperaturbestandighed, forbedret miljømæssig bæredygtighed eller selvsmørende egenskaber - er i gang. Desuden muliggør integrationen af Industry 4.0-principper i fremstillingen smartere produktion med procesovervågning i realtid, forudsigelig vedligeholdelse af værktøj og fuld sporbarhed af materialer fra kilde til færdig tætning. Virksomheder, der investerer i både avanceret materiale F&U og digital produktionsinfrastruktur, som det fremgår af omfattende virksomheder med stærkt F&U-fokus, er bedst positioneret til at føre an i dette landskab under udvikling. De vil være partnere, der er i stand til at levere den næste generation af tætningsløsninger til nye udfordringer i sektorer som vedvarende energi, avanceret elektronik og bæredygtig transport.